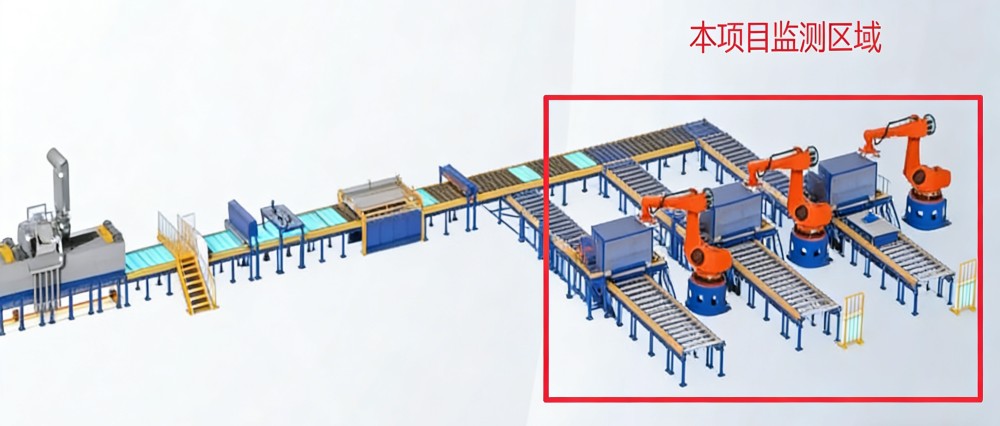

玻璃搬运机器人故障预测方案

工艺背景:搬运机器人的关键角色

在玻璃制造行业中,研磨线是关键的后处理工序之一,主要用于对切割后的玻璃边缘进行打磨、倒角、抛光等处理,以提升产品安全性与外观质量。在此环节中,搬运机器人承担着将玻璃从上一工位(如切割、清洗)精准、平稳地送入研磨设备,并在加工完成后移出至下一工位的任务。其稳定性直接关系到整条产线的良品率、节拍效率与运维成本。

当前面临的典型挑战

尽管自动化程度不断提升,但研磨线上的搬运机器人在日常运行中仍面临诸多痛点:

- 夹持力控制不当(过大导致压裂,过小导致滑落);

- 吸附系统(如真空吸盘)密封失效、吸附不均;

- 搬运过程中振动或急停造成冲击;

- 机器人运动学参数漂移(长期使用后关节间隙增大);

- 与前后工位(如清洗机、检测台)通信中断或信号不同步。

这些问题不仅推高了制造成本,也制约了工厂向“黑灯工厂”和预测性维护的智能化升级。

我们的解决方案

我们推出基于电机电流特征分析的搬运机器人健康监测系统,无需改造设备,也无需中断生产,仅通过夹式传感器,采集机器人关节伺服电机的实时电流信号,结合AI算法模型,实现对设备状态的无侵入式、低成本、高精度监控。

核心能力:

- 早期异常检测:在机械磨损、传动卡滞、吸盘泄漏等故障发生前7–15天发出预警;

- 提供维护依据:系统提供健康度评分,无需依赖经验判断是否需要维保;

- 兼容主流机器人:支持ABB、FANUC、KUKA、埃斯顿等,部署周期<2天;

- 轻量化部署:独立边缘计算,免入侵式安装,不影响现有PLC控制逻辑,不影响原有系统。

引入本系统后,为本生产线获得:

- 降低非计划停机 ≥90%

通过提前干预,避免突发故障导致的产线停滞。 - 减少因设备故障导致的玻璃破损≥90%

实时监控搬运过程中的动态负载,防止因夹持异常造成的隐性损伤。 - 年维护成本节省 30%~50%

从“定期检修”转向“按需维护”,优化备件使用与人力安排。 - 提升产线OEE(设备综合效率)

稳定可靠的搬运保障研磨节拍,助力满负荷高效生产。 - 为智能制造打下数据基础

积累设备健康数据,支撑未来数字孪生、能效优化等高级应用。