汽车总装车间升降机故障预测方案

一、工艺背景:升降机在总装车间的关键作用

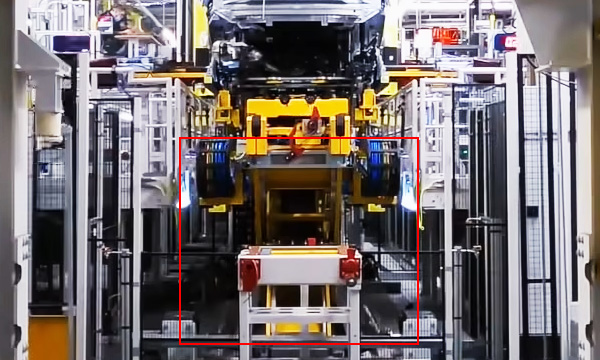

在汽车总装车间,升降机(如举升机、移载升降平台、底盘合装升降台等)是实现车身与底盘精准对接、工位间物料流转的核心辅助设备。它们通常高频次、高负载运行,承担着定位、举升、同步输送等关键任务。

一台典型升降机包含电机、减速机、链条/丝杠传动机构、限位开关及安全控制系统。其运行稳定性直接影响:

- 装配节拍与线体流畅度

- 车身定位精度(影响螺栓紧固、管路连接等)

- 人员与设备安全

二、行业痛点:升降机运维面临哪些挑战?

- 突发卡滞或失速导致产线中断

升降机一旦在关键工位(如底盘合装区)发生故障,整条装配线可能被迫暂停。 - 机械磨损难以早期发现

链条松动、导轨偏磨、减速机内部损伤等问题初期无明显异响或振动,传统点检手段难以覆盖。 - 维护依赖定期保养,缺乏状态依据

“到期就修”造成资源浪费,“坏了才换”则带来安全风险与生产损失。 - 设备分布广、型号杂,统一监控困难

总装车间升降机常由不同供应商提供,控制系统封闭,缺乏统一的状态感知能力。

三、我们的解决方案:非侵入式电流感知 + AI健康评估

先端领航为总装升降机部署轻量化预测性分析系统,无需改造设备、不接入PLC,快速实现智能化状态监控:

- 在电机供电回路安装非侵入式传感器,实时采集每次升降动作的电流波形;

- 基于AI模型识别异常模式,如启动阻力增大、运行抖动、制动延迟等,反映传动系统或导向机构的劣化;

- 构建单台设备健康画像,动态评估性能退化趋势,提前预警潜在故障;

- 支持多品牌、多类型升降机,部署灵活,1天内完成单台试点。

四、方案价值

通过本方案,客户可实现:

- 从“被动抢修”转向“主动预防”,显著减少非计划停机;

- 延长关键部件使用寿命,优化维保计划与备件管理;

- 提升总装线整体运行稳定性与安全性;

- 为设备全生命周期管理提供数据支撑。